Forschungsprojekt entwickelt neue Implantat-Generation

An der Universität Siegen arbeiten Wissenschaftler an der Verbesserung von Knochenimplantaten. Dafür simulieren sie Bruchvorgänge am Computer. Ihr Ziel: zur Optimierung von Knochenersatz aus dem 3D-Drucker beitragen.

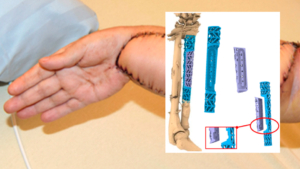

Implantate sind nicht vergleichbar mit anderen Bauteilen. Im besten Falle werden sie Teil des Organismus und interagieren mit dem biologischen System. Knochen-Implantate aus dem 3D-Drucker unterstützen diesen Prozess, denn sie bestehen aus einer sehr komplexen Mikrostruktur, die es ermöglicht, dass Knochenzellen und Blutgefäße in das Implantat einwachsen können und eine Verbindung zur erhaltenen Knochensubstanz herstellen.

An der Weiterentwicklung und Optimierung der Mikrostruktur solcher Knochenimplantate arbeiten Prof. Dr. Christian Hesch vom Lehrstuhl Numerische Mechanik gemeinsam mit Prof. Dr. Tamara Reinicke vom Lehrstuhl für Produktentwicklung an der Universität Siegen. Im Rahmen des von der Deutschen Forschungsgemeinschaft (DFG) geförderten Projekts wird die sehr komplexe Mechanik dieser neuen Generation von Implantaten untersucht, so dass eine computergestützte Simulation des Verhaltens bis zum Bruch des Implantates erstmals möglich wird. „Wir beginnen erst, das mechanische Verhalten dieser Implantate im Zusammenspiel mit dem Körper der Patienten zu verstehen. Dabei spielt die Mikro-Geometrie der 3D-gedruckten Implantate bei normalen Belastungen, aber auch beim Versagen eine wesentliche Rolle. Letzteres ist für den Patienten besonders schlimm, da ein Versagen von außen selbst mit modernen Computertomographen nur sehr schwer zu erkennen ist“, erklärt Hesch. Versagen kann in dem Fall ein Bruch des Implantates, aber auch eine Lockerung in seiner Einbaulage sein.

Die Wissenschaftler arbeiten in der Numerischen Mechanik in der Grundlagenforschung unter anderem an Simulationen und Modellierungen von komplexen Materialien. Im Fall der Implantate müssen Informationen aus den verschiedenen Skalen (Sub-Millimeter-Skala in den filigranen Strukturen, Zentimeter-Skala für das gesamte Implantat) zusammengeführt werden, um eine effiziente Simulation dieser Materialien mit Mikrostruktur zu ermöglichen. Dies dient zum einen der Minimierung der Rechnerleistung und der dabei verbrauchten Energie für die Simulationen, zum anderen ermöglicht es auch die vielen Simulationsrechnungen, die für eine Optimierung der Implantate notwendig sind.

Das Projekt wird von der DFG mit 372.000 Euro gefördert. Darin enthalten sind die Kosten für die experimentellen Untersuchungen verschiedener 3D-Strukturen mit Hilfe eines 3D-Laserdruckers an der Universität Siegen.

BellaSeno GmbH

BellaSeno GmbH